钢渣场喷雾除尘装置详细介绍:钢渣场渣料倒运、外运作业与中间包翻包作业时粉尘飘浮且尘烟聚集厂房内部与顶部问题,乃是一个全国炼钢生产工艺过程中的普遍性存在也是治理的难题。钢渣场粉尘产生的主要原因如下:中间包翻包时废渣掉下时产生的大量冲击性粉尘;中间包渣坑清渣时产生的粉尘。

钢渣磁选厂房内粉尘特点:车辆倾倒废渣时产生的粉尘;场地废渣整理时产生的粉尘;场地废渣外运装车时产生的粉尘;钢渣磁选外运的粉尘。考虑到渣场废渣整理的倒运、倾倒渣盘、中间包翻包的实际情况,本次主要解决渣场日常作业粉尘外溢和中间包翻包时的粉尘外溢问题,有针对性的进行治理。

钢渣场喷雾除尘装置方案:

钢渣车间粉尘抑制分四个区域。

第一区域为装车区域,车辆废渣装车外运,铲车废渣倒入车厢时,粉尘大量上扬,采用屋顶喷头和大门门帘进行粉尘抑制。

第二、三区域为废渣堆放区域,平时此区域堆放废渣,经常需将渣盆中废渣倒入此区域,粉尘大量上扬,采用屋顶喷头和侧墙大喷枪组进行粉尘抑制。

第四个区域为中间包翻包区域,针对翻包时的冲击性粉尘,采用大喷枪组进行粉尘抑制。

钢渣场喷雾除尘装置喷头布置

抑制终端喷雾装置在厂房内屋顶分三个区域设置34组喷头。

第一区域为装车区域,区域内平时车辆废渣装车外运,铲车废渣倒入车厢时,粉尘大量外溢上升长度布置3列,宽度每列3组,共9组喷头,形成一个18米*18米的雾幕抑制区域范围。布置目的是车辆装车时进行粉尘抑制。抑制飘移性粉尘上升至厂房屋顶。

第二区域为废渣堆放区域,平时此区域堆放废渣,经常需将渣盆中废渣倒入此区域,装车时从此区域铲车铲斗铲入废渣倒入运输车辆车厢,作业时粉尘随着作业节奏大量产生,是粉尘产生的*要源头)长度布置5列,宽度每列2组,共10组喷头,形成一个30米*12米的雾幕抑制区域范围。

第三区域此区域与第二区域功能相近,但区域范围相比较大,增加布置喷头长度布置5列,宽度每列3组,共15组喷头,同样形成一个30米*18米的雾幕抑制区域范围。

此二个区域是堆放区域,布置目的是铲车装车和渣盆倒渣时进行粉尘抑制。

所有喷头布置高度在不影响行车移动的情况下,尽可能往下。在厂房内的粉尘向上飘升的过程中,经过喷头所喷出的带有抑制剂的水雾不断覆盖、吸附、湿润,使上升粉尘往下降落,抑制在地面。

高压喷雾除尘系统六大性能:

高压微雾除尘专用设备九大优势:

与传统除尘装置相比,*高压微雾抑尘称得上除尘*域的革命,具有以下九大优势:

1、 在污染的源头对起尘点进行粉尘处理;

2、抑尘效率高,针对10μm以下的可吸入粉尘治理效果达到96%以上,避免矽肺病危害;

3、水雾颗粒细腻,对物料湿度增*比为0.02%~0.05%,基本可忽略不计。在抑尘点形成浓密的雾池,对物料(煤)无热值损失;

4、占地面积小、耗能小(耗电是传统布袋除尘的20%,耗水是传统喷淋除尘的20%);

5、耗水量小、无二次污染;

6、设备投入小、运行、维护费用低;

7 、可使用于无组织排放、密闭或半密闭空间的污染源;

8、 大大降低煤尘的爆炸几率;

9、 夏季使用,对车间温度有降温效果。

高压微雾除尘系统的主要特点是突破了传统的抑尘方法,省去了粉尘的收集、管道运输和粉尘的后期处理过程。直接在粉尘的起尘位置进行抑制,从粉尘的源头进行治理。微雾抑尘*用于任何工矿、任何性质的粉尘。

高压微雾除尘装置的功能、性能各项技术指标和抑尘效果均大大优于各种传统抑尘设备,节能环保,耗水量小、运行费用低。该装置的推广应用对提高我国抑尘设备技术含量、治理粉尘污染、推动行业技术进步都具有*要意义,该技术填补了我国在抑制5μm以下可吸入粉尘治理的*,其综合经济和技术指标已获得国家授予的具**进水平证书的认可。

.jpg)

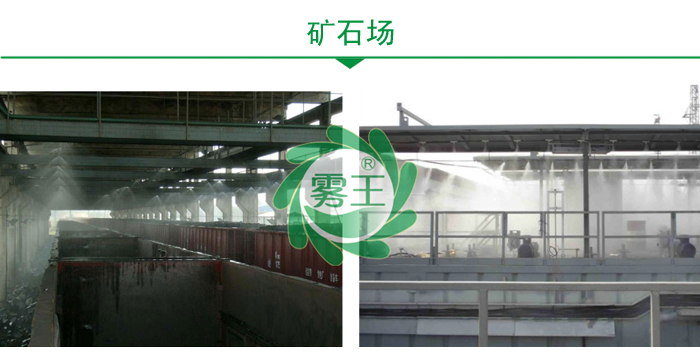

高压微雾除尘专用设备应用行业:

*用行业陶瓷厂、纺织厂、家具厂、涂装厂、垃级站、电厂、港口煤码头、铁路货场、矿山、煤矿、洗煤厂、钢铁厂、煤焦化工等工业企业的防尘、降尘等*域。