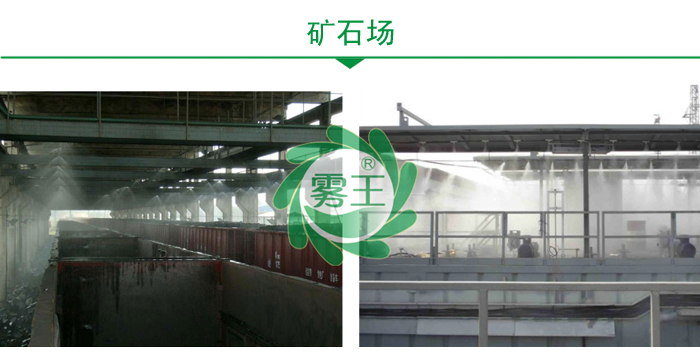

采石场喷雾降尘系统详细介绍:采石场主要的粉尘产生过程为破碎及输送过程中,石料经过破碎后输送至振动筛分机,该道工序粉尘量约为3000-4000m3/h,含尘浓度高。所生产的粉尘四处飘散,对厂工、生产工人及周围环境都造成*危害。

喷雾降尘系统有*、方便、省电的特点,并且投资不大,而正是这些特点使得喷雾降尘设备得到人们越来越多的*视,越来越广的应用。经过这几年的发展,目前喷雾降尘设备也越来越人性化,可以根据不同的环境而使用不同类型的喷雾降尘设备。比如早期只有高压喷雾降尘设备,它比较*合大面积的工厂车间使用(1000平方米以上),而有的大城市,很多只有几百平方米的中小车间,它们就*合用雾炮机或者手推喷雾机了,因此客户的选择性更多。

采石场喷雾降尘系统工作原理:高压柱塞泵将水加压至7MPa以上的压力(zui高可达15MPa),通过高压管路输送至微米级雾化喷嘴,雾化出漂浮于空气中的*细微的水雾粒子(水雾颗粒直径3-15微米),水雾粒挥发的过程中、短时间内迅速达到理想的降尘效果;水雾中含有大量负离子,置身其中有益身心健康.

喷雾降尘技术问世以来,以其经济、方便的特色,迅速在各个行业中广泛地得到了使用。水泥厂、碎石厂、煤厂、电厂、港口、工地、等*域内,喷雾降尘技术正逐渐发挥着越来越大的作用。

目前采石场采用喷雾降尘系统后,厂区的作业环境得到大大*,实现了清洁生产,降低了工人职业病发病率和事故率,*了周边环境,也提高了砂石厂生产效率和经济效益。

.jpg)

高压微雾抑尘初创理论是基于加拿大滑铁卢大学与美国科罗拉多矿业学院的一项共同研究,其主要内容为:水雾颗粒与尘埃颗粒大小相近时,吸附、过滤、凝结的几率大。以及研究粉尘散发问题的流体力学作为理论基础,研发出*高压微雾抑尘系统。

高压微雾抑尘装置系统将水直接加压(80~150kg/cm3)能够产生直径为1~10μm的水雾颗粒,对悬浮在空气中的粉尘——特别是直径在5~10μm可吸入粉尘颗粒进行吸附而聚结成团,受*力作用而沉降,从而达到抑尘作用。

高压喷雾降尘设备主机连接红外线实现自动喷雾功能:在喷雾地点的两侧巷道内均*装红外线传感器,形成两道红外检测线,在无人员经过时,将持续喷雾或阶段性喷雾(设定为阶段性喷雾时,可手动来设定进行喷雾作业的时间段以及单次喷雾作业所持续的时间),当有人员经过时,可自动停止喷雾工作,人员经过一段时间后(可根据实际需要设定),再次开始喷雾作业。同时设有手动控制按钮,不需喷雾作业时,可完*断掉喷雾装置电源。

当水滴颗粒直径大于粉尘颗粒时,粉尘仅跟随水滴周围的气流运动,水滴和粉尘颗粒接触很少或者根本没有机会接触,达不到抑尘的作用。如果雾珠颗粒和粉尘颗粒大小相接近,水的表面张力就会降低,容易使粉尘颗粒和雾滴碰撞、接触粘结在一起。随着雾滴粒径越来越小,凝聚的几率就越来越大,水雾对粉尘的“过滤”作用就形成了。

*高压微雾抑尘系统将水直接加压到80~150kg/cm3,水在*高压力的作用下以微雾(直径<10μm的水雾颗粒)的形式从设备喷出。当水雾颗粒与粉尘颗粒大小相当时,水雾颗粒与粉尘颗粒容易聚结成团,在*力的作用下开始沉降,然后落到地面。

当有大量细小的水滴组成雾团,完*覆盖住起尘点时,就会达到非常好的抑尘效果。微雾抑尘系统利用*高压把水雾化为10μm以下的水雾,在起尘点上方形成雾团完*罩住起尘点,这样在物料起尘时,粉尘完*进入雾团,与水雾充分结合,并且逐渐加大,在*力的作用下落到地面。

.jpg)

.jpg)

与传统除尘装置相比,*高压微雾抑尘称得上除尘*域的革命,具有以下九大优势:

1、 在污染的源头对起尘点进行粉尘处理;

2、抑尘效率高,针对10μm以下的可吸入粉尘治理效果达到96%以上,避免矽肺病危害;

3、水雾颗粒细腻,对物料湿度增*比为0.02%~0.05%,基本可忽略不计。在抑尘点形成浓密的雾池,对物料(煤)无热值损失;

4、占地面积小、耗能小(耗电是传统布袋除尘的20%,耗水是传统喷淋除尘的20%);

5、耗水量小、无二次污染;

6、设备投入小、运行、维护费用低;

7 、可使用于无组织排放、密闭或半密闭空间的污染源;

8、 大大降低煤尘的爆炸几率;

9、 夏季使用,对车间温度有降温效果。

高压微雾抑尘系统的主要特点是突破了传统的抑尘方法,省去了粉尘的收集、管道运输和粉尘的后期处理过程。直接在粉尘的起尘位置进行抑制,从粉尘的源头进行治理。微雾抑尘*用于任何工矿、任何性质的粉尘。

高压微雾抑尘装置的功能、性能各项技术指标和抑尘效果均大大优于各种传统抑尘设备,节能环保,耗水量小、运行费用低。该装置的推广应用对提高我国抑尘设备技术含量、治理粉尘污染、推动行业技术进步都具有*要意义,该技术填补了我国在抑制5μm以下可吸入粉尘治理的*,其综合经济和技术指标已获得国家授予的具**进水平证书的认可。